W nowoczesnej obróbce skrawaniem żadna inna czynnik nie ma tak dużego wpływu na wydajność, jakość i koszty narzędzi jak ukierunkowane i stabilne chłodzenie. Wymagania stawiane obrabiarekom stale rosną: wyższe prędkości skrawania, bardziej wymagające materiały, takie jak inconel lub tytan, węższe tolerancje i coraz bardziej złożone operacje obróbcze. Jednocześnie oczekuje się, że procesy będą przebiegać stabilnie, powtarzalnie i ekonomicznie.

Mimo to chłodzenie pozostaje często niedocenianym zagadnieniem w wielu zakładach produkcyjnych – dopóki nie pojawią się problemy: nieoczekiwane zużycie narzędzi, odchylenia wymiarowe, złe powierzchnie lub niekontrolowany przepływ wiórów. Wszystko to są objawy niewystarczającego lub nieprawidłowo ustawionego doprowadzania chłodziwa.

W niniejszym artykule wyjaśniono, dlaczego właściwe chłodzenie ma kluczowe znaczenie, jakie procesy fizyczne odgrywają rolę oraz w jaki sposób stabilne, precyzyjnie regulowane węże chłodzące (np. systemy przegubowe ze stali nierdzewnej) znacząco przyczyniają się do optymalizacji procesu.

1. Dlaczego chłodzenie jest niezbędne podczas obróbki skrawaniem

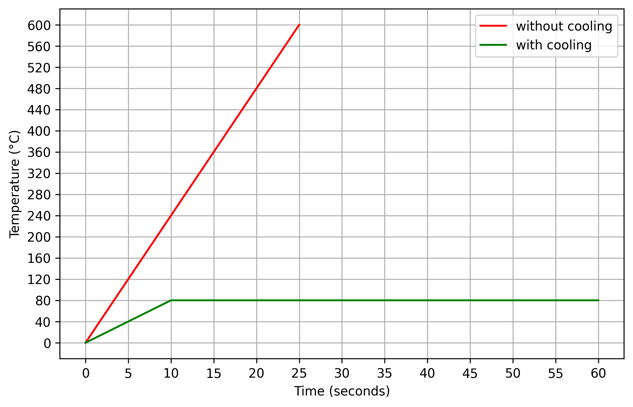

Podczas obróbki skrawaniem na ostrzu narzędzia powstają temperatury sięgające kilkuset stopni Celsjusza. W zależności od materiału – zwłaszcza w przypadku materiałów trudnych do obróbki – mogą one osiągać nawet ponad 1000°C.

Upał ma wpływ na cały proces:

- Narzędzie traci twardość i szybciej się zużywa.

- Powierzchnia pogarsza się

- Wióry mogą smarować lub sklejać się

- Rozszerzalność cieplna wpływa negatywnie na stabilność wymiarową

- Wzrasta niestabilność procesów

Główne funkcje płynu chłodzącego to zatem:

- Chłodzenie Zmniejszenie obciążenia termicznego narzędzia i obrabianego przedmiotu.

- Smarowanie Zmniejszenie tarcia między wiórem a narzędziem.

- Unikaj nacięć lub uszkodzeń powierzchni.

- Odprowadzanie wiórów Utrzymywanie wolnej przestrzeni w strefie cięcia, aby zapobiec zakleszczaniu się,

- Oczyszczanie Transport cząstek z obszaru obróbki.

Efekty te występują jednak tylko wtedy, gdy chłodziwo jest precyzyjnie, stale i pod odpowiednim ciśnieniem doprowadzane dokładnie do miejsca, w którym jest potrzebne: bezpośrednio do ostrza.

2. Wyzwania fizyczne: dlaczego chłodzenie często zawodzi

Największe błędy w chłodzeniu rzadko zdarzają się w agregacie lub maszynie, ale w ostatnim odcinku układu chłodzenia: w dyszy lub wężu chłodzącym.

Typowe przyczyny niewystarczającego chłodzenia:

- Odprowadzanie wiórów nie działa niezawodnie.

- Dysza jest źle ustawiona.

- Promień nie uderza w ostrze, ale w obrabiany przedmiot lub wióry.

- Ciśnienie płynu chłodzącego jest zbyt niskie lub zbyt wysokie.

- Wąż przesuwa się podczas obróbki

- Temperatura rośnie w sposób niekontrolowany.

- Przepływ chłodziwa jest zakłócany przez wióry.

- Właśnie ruchome węże z tworzywa sztucznego często się przemieszczają poprzez:

- drgania maszyn

- Uderzenie wiórów

- Zmiany ciśnienia

- zmęczenie materiału

W rezultacie: strumień oddala się od krawędzi tnącej – i zaczynają się problemy.

3. Jak prawidłowe ustawienie chłodziwa wpływa na trwałość narzędzia

Narzędzia zużywają się głównie z powodu:

- ścieranie

- adhezja

- utlenianie

- Szok termiczny

Wszystkie te mechanizmy są bezpośrednio związane z temperaturą w strefie cięcia.

Lepsze chłodzenie = dłuższa żywotność

Gdy płyn chłodzący trafia na obszar styku między wiórem a trzonkiem narzędzia, dzieje się następująca rzecz:

- zmniejsza się ryzyko pęknięć termicznych

- krawędź tnąca pozostaje twardsza

- przepływ wiórów staje się bardziej stabilny

- tarcie maleje

- mechanizm zużycia ulega spowolnieniu

- Wytrzymałość wymiarowa utrzymuje się dłużej

Badania pokazują:

Już 5–10% lepsze ustawienie chłodziwa może wydłużyć żywotność narzędzia o 30–50% – bez zmiany parametrów procesu.

Jednak w tym celu strumień musi być stabilny i precyzyjny.

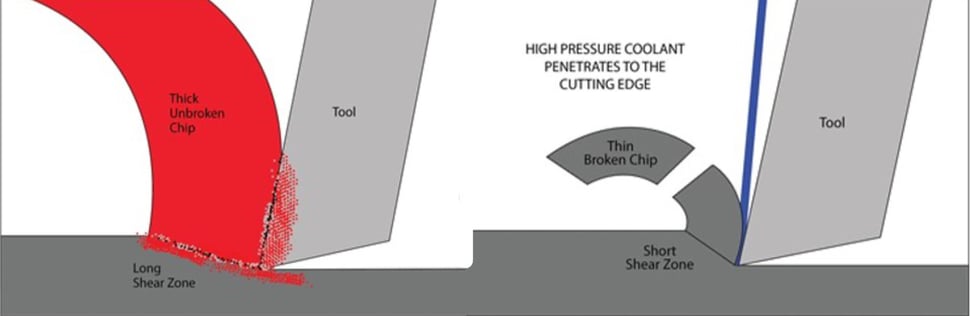

4. Jakość strumienia i ciśnienie: dlaczego rodzaj dyszy ma decydujące znaczenie

Dysze chłodzące nie są wszystkie takie same. Różnią się one pod względem:

- Kształt strumienia (skupiony, rozproszony, laminarny, turbulentny)

- Przekrój wylotowy

- przepływ objętościowy

- odporność na ciśnienie

- możliwość pozycjonowania

Wybór odpowiedniej dyszy ma wpływ na:

- jak głęboko chłodziwo dociera do korzenia wióra

- czy wióry są łamane czy wypłukiwane

- czy strumień osiąga punkt styku, czy też zostaje odchylony

W przypadku obróbki stali:

Wiązka skupiona jest zazwyczaj najskuteczniejsza.

W przypadku operacji szlifowania:

Strumień laminarny zapobiega powstawaniu rys szlifierskich i nagrzewaniu się materiału.

W przypadku zastosowań wysokociśnieniowych (>70 bar):

stabilność całego systemu ma kluczowe znaczenie.

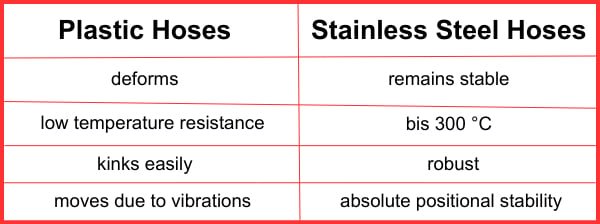

Właśnie w tym tkwi zasadnicza różnica między wężami chłodzącymi z tworzywa sztucznego a wężami chłodzącymi ze stali nierdzewnej.

5. Dlaczego stabilne węże mają kluczowe znaczenie – a systemy z tworzyw sztucznych często osiągają swoje granice

System chłodzenia może działać optymalnie tylko wtedy, gdy pozycja dyszy pozostaje niezmienna. Jednak w praktyce chłodzenie często ulega nieznacznym zmianom.

Częste problemy związane z wężami z tworzyw sztucznych:

- utrata pozycji spowodowana wibracjami

- uginać się lub zwisać

- są uderzane przez wióry i skręcane

- odkształcają się pod wpływem temperatury

- ustępują pod wysokim ciśnieniem

W rezultacie strumień nagle:

- nie trafia już w ostrze

- rozpryskuje się na obrabiany przedmiot

- kilka milimetrów obok

- uderza w wióry zamiast w narzędzie

Pojedynczy źle skierowany strumień może spowodować uszkodzenie narzędzia, odchylenia wymiarowe, a nawet uszkodzenia powierzchni.

Węże chłodzące ze stali nierdzewnej rozwiązują ten problem.

Dzięki swojej wytrzymałości mechanicznej, odporności na wibracje i odporności na temperaturę pozostają one również przy:

- >100 bar ciśnienia

- długie cykle obróbki

- trwałych wibracjach

- wysokiej temperaturze

- Uderzenie wiórów

- absolutnie wierny pozycji

Po ustawieniu strumień pozostaje dokładnie tam, gdzie powinien – aż do momentu wymiany narzędzia.

6. Chłodzenie jako czynnik ekonomiczny: dlaczego precyzyjne chłodzenie pozwala zaoszczędzić pieniądze

Wiele zakładów produkcyjnych nie docenia ekonomicznego wpływu optymalnego chłodzenia. A przecież efekt ten można łatwo zmierzyć.

Konsekwentne chłodzenie pozwala obniżyć koszty poprzez:

- mniejsze zużycie narzędzi

- dłuższa żywotność

- mniejsze nakłady na obróbkę końcową

- zmniejszony odsetek odpadów

- bardziej stabilne procesy produkcyjne

- mniej przestojów maszyn

- wyższe prędkości cięcia

Właśnie w produkcji seryjnej niewielkie optymalizacje mogą przynieść ogromne efekty.

Przykład:

- Jedno narzędzie kosztuje 30 euro.

- Jedna maszyna produkuje 80 części na zmianę.

- Ulepszone chłodzenie zwiększa żywotność o 40%.

➡ Pozwala to zaoszczędzić cztery cyfry rocznie na każdej maszynie, wyłącznie dzięki lepszemu ukierunkowaniu strumienia chłodziwa.

Węże chłodzące ze stali nierdzewnej często zwracają się już po kilku tygodniach.

7. Wniosek: Prawidłowe chłodzenie nie jest szczegółem – jest czynnikiem procesowym decydującym o wydajności.

Kto naprawdę chce zoptymalizować procesy skrawania, musi wziąć pod uwagę nie tylko narzędzia, dane skrawania i parametry maszyn, ale przede wszystkim :

- Jak skutecznie chłodziwo dociera do ostrza?

- Czy strumień pozostaje stabilny podczas całego procesu?

- Czy system dysz lub węży wytrzymuje panujące warunki?

Precyzyjny, stabilny i odporny na temperaturę system doprowadzania chłodziwa nie jest tylko „miłym dodatkiem”, ale podstawowym elementem nowoczesnej produkcji.

Węże chłodzące ze stali nierdzewnej mają tu zdecydowane zalety:

- wysoka odporność na ciśnienie i temperaturę

- absolutna stabilność pozycji

- trwała i solidna konstrukcja

- Precyzyjne ustawienie dysz

- mniej konserwacji

- niższe koszty narzędzi